Métrologie : SeaTech prend la mesure de son importance dans l’industrie du futur

L’enseignement de la métrologie a su se moderniser pour répondre aux nouveaux besoins des industriels et se rendre plus attractif auprès des élèves qui conçoivent (et testent) des wing foil, des skates ou des palmes à l’aide du matériel de pointe acquis par l’école d’ingénieurs toulonnaise.

La métrologie est partout ! On l’imagine facilement en bonne place dans une chaîne de fabrication automobile ou dans l’industrie navale mais on la retrouve tout autant dans l’industrie agroalimentaire, l’industrie pharmaceutique, la cosmétique… Pouvant servir notamment à réaliser des jumeaux numériques de pièces dont les entreprises n’auraient plus les plans, la science des mesures est aujourd’hui considérée comme un levier essentiel de la performance économique. Les grands groupes industriels tels qu’Airbus, Naval group ou CNIM se sont équipés mais les PME éprouvent également des besoins dans ce domaine.

« C’était un enseignement assez confidentiel mais ces dernières années l’industrie 4.0 a tout révolutionné. Dans un secteur toujours en tension, la métrologie est devenue une pièce complémentaire au métier d’ingénieur, confirme Yoann Joliff, responsable de la formation en apprentissage. Nous l’avons toujours enseignée à SeaTech mais notre pédagogie s’est modernisée avec le renouvellement des équipements. »

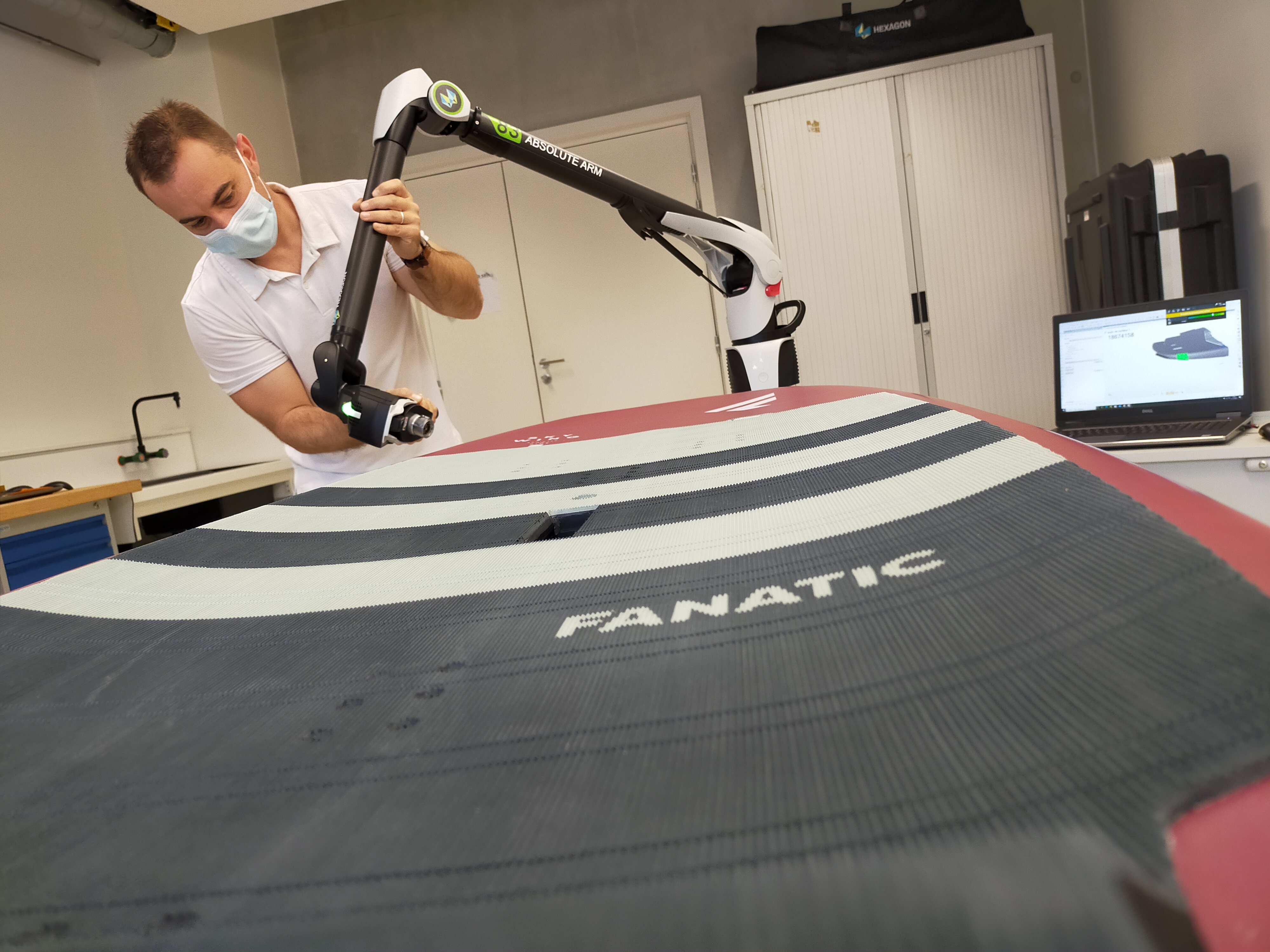

L’école d’ingénieurs de l’Université de Toulon a investi près de 136 000 euros ces trois dernières années pour l’installation d’un bras de mesure équipé d’un scanner laser 3D (RA8325 scanner RS6), d’un bras de palpage (RA8312) et d’un logiciel de reconstruction VISI reverse ou encore un système de mesure photogrammétrique DPA Entry.

Pour stimuler leur créativité et s’assurer qu’ils appréhendent mieux ce matériel de pointe, Benjamin Ostré, Maître de conférences et chercheur au laboratoire Cosmer, propose à ses élèves de travailler sur des projets ludiques : slackline, guitare, planche de surf, voire de célèbres escarpins à semelles rouges. Les élèves doivent ainsi réaliser un prototype dimensionné et fabriqué avec la plus grande rigueur industrielle en 10 petites heures. Un challenge !

« Le matériel va nous permettre d’évaluer si les performances réelles sont en accord avec ce qui est indiqué par les industriels. Ensuite nous verrons si l’on peut proposer une amélioration des formes, souligne l’enseignant-chercheur spécialiste de l’optimisation topologique. L’idée n’est pas de réinventer la roue mais de faire travailler nos étudiants sur des projets qui leurs parlent et qu’ils explorent le développement de produits de A à Z. »

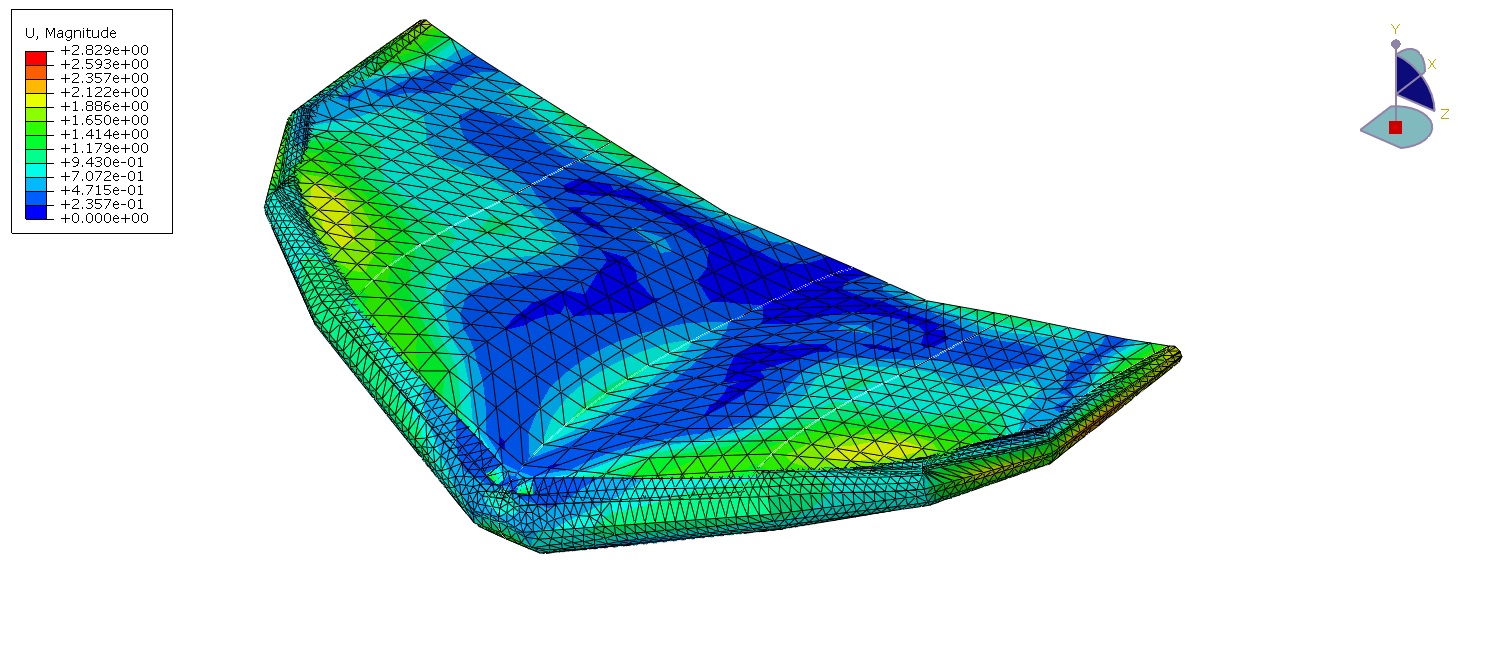

Julien Gigante est en apprentissage à l’école d’ingénieurs. S’il a pu réaliser de la métrologie tridimensionnelle chez son employeur Thalès, c’est à SeaTech qu’il a découvert la photogrammétrie et le scan à travers un projet autour d’un wing foil. Test de la tenue mécanique des matériaux de la voile, analyse du comportement par gonflage à différentes pressions, utilisation de la photogrammétrie pour analyser le déplacement dans l’espace afin de le comparer au modèle numérique…

« Ce sont des choses que je n’avais pas vues avant. Je ne m’attendais pas à ça, » souffle-t-il.

À la fin des projets, il ne reste plus qu’à tester le matériel obtenu. Certains étudiants ont ainsi déambuler dans les couloirs de l’école sur leur skate. D’autres, plus chanceux, ont fait une virée en mer avec leurs palmes.

« Sous des faux airs de centre UCPA, s’amuse Yoann Joliff, à la fin de leurs études, nos jeunes ingénieurs, possèdent un panel large de compétences qui accélère fortement leur employabilité. La métrologie en fait partie, c’est une corde de plus qui est appréciée par les partenaires industriels. »